Fasercompounds effizient mischen

WPC/NFPC/PPC und mehr

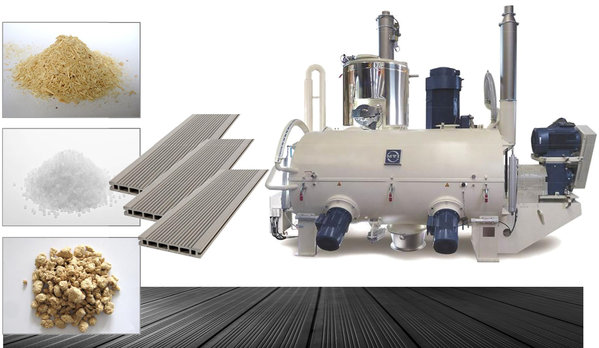

Durch den kontinuierlich ansteigenden Verbrauch von Fasercompounds während der letzten Jahre werden immer größere Produktionsmengen von den Verarbeitern gefordert. Als Folge geht besonders in Extrusionsbetrieben mit hohen Durchsatzleistungen der Trend zum zweistufigen Verarbeitungsprozess. Im ersten Arbeitsschritt werden dabei alle Rohstoffe in einem Heiz-/Kühlmischer zu einem Compound aufbereitet, bevor es in der nachfolgenden Extrusion dann deutlich effizienter zu verarbeiten ist. Der entscheidende Vorteil gegenüber dem Einstufenprozess, in dem die Rezeptur im Extruder gemischt, getrocknet und compoundiert werden muss, ist eine um 30 bis 50 % gesteigerte Leistung bei gleicher Maschine – verbunden mit wesentlich reduziertem Verschleiß.

Die MTI-Technologie für den Zweistufenprozess

In einem diskontinuierlichen Mischprozess werden in Heiz-/Kühlmischer-Kombinationen der Baureihe MTI Flex®-line polymere Bindemittel, Fasern und Additive zu einem qualitativ hochwertigen, trockenen und gut rieselfähigen Compound verarbeitet. Bei PVC-basierten Rezepturen wird die Faser wie ein Füllstoff genutzt und in der Regel zu Beginn des Mischprozesses in den Heizmischer zugegeben. Der weitere Ablauf ist dann annähernd wie in der Aufbereitung von PVC-U-Dryblends üblich.

Das Verfahren für Polyolefin-basierte Mischungen ist wesentlich anspruchsvoller und die Mischtemperaturen liegen im Bereich bis zu 190 °C. Im Heizmischer werden hierzu alle Rezepturbestandteile mittels Spezialwerkzeugen, die für eine hohe spezifische Friktionseinleitung ausgelegt sind, bis zur Schmelztemperatur des Polymers erwärmt. In dieser Phase bildet das Polymer mit der eingearbeiteten Faser ein rieselfähiges Agglomerat. Dabei erhöht sich die Schüttdichte der Mischung bis auf ca. 600 g/l. Durch Einsatz der von MTI entwickelten Aspirationseinheit ermöglicht diese thermisch-mechanische Behandlung eine gezielte Trocknung des Materials auf die Restfeuchte < 1 %. Anschließend wird das Agglomerat in den Kühlmischer geleitet und für die weitere Verarbeitung oder Lagerung auf ca. 65 °C abgekühlt.

Mittels Einsatz spezieller Messerköpfe im Kühler können die Verfahrensparameter so variiert werden, dass ein reproduzierbares Kornspektrum von feinkörnig bis grob und nahezu staubfrei mit geringem Anteil an Über-/Unterkorn erreicht wird. Die Mischer der Baureihe MTI Flex®-line stehen in Leistungsklassen bis zu 2000 kg/h zur Verfügung und können mit unterschiedlichsten Optionen, insbesondere auch hinsichtlich Verschleißschutz und ATEX-Ausführungen, an die jeweiligen Produktionsumgebungen angepasst werden.

Das MTI-Aspirationssystem

Während der Aufbereitung im Heizmischer findet eine Trocknung der Rohstoffe statt. Durch den relativ hohen Wassergehalt in den Fasern von bis 15 % und den erforderlichen Prozesstemperaturen deutlich über 100 °C werden dem Material Feuchte, Harze und andere flüchtige Bestandteile entzogen. Feuchte und Fasereigenschaften stellen höchste Anforderungen an das Aspirationssystem des Heizmischers. Hierfür setzt MTI eigens entwickelte Filterpatronen mit einem Abscheidegrad von > 98 % bei 0,3 μm und einer Dampfdurchlässigkeit auch bei den sehr hohen erforderlichen Verarbeitungstemperaturen ein. Üblicherweise werden Filter und Rohrleitungen isoliert und elektrisch beheizt, um eine vorzeitige Kondensation wirkungsvoll zu vermeiden. Gegenüber dem Einstufenprozess ist das Verarbeitungsfenster hinsichtlich des Feuchtegehalts der Fasern damit wesentlich erweitert.

Vorteile des Compoundierens auf MTI Heiz-/Kühlmischer-Kombinationen

- Reduktion von Feuchte und Harzanteilen auf < 1 %

- reproduzierbare Qualität des Compounds

- erhöhtes, konstantes Schüttgewicht

- Steigerung der Extrusionsleistung um bis zu 50 %

- Erhebliche Verschleißreduktion in der Extrusion

- Fasern ohne kostenintensive Vortrocknung verarbeitbar

MTI R&D Center – Wir stellen uns diesen Herausforderungen

Die Fasercompounds unterliegen einer ständigen Weiterentwicklung. Hier gewinnen neben Holz, Sisal, Hanf, Reisschalen und Bambus auch Papierabfälle zunehmend an Bedeutung. Neue Anwendungen mit Biokunststoffen als Polymermatrix wurden bereits mit Erfolg von MTI verarbeitet.

Für die Entwicklung von Rezepturen oder zur Optimierung von Mischparametern stehen in unserem R&D Center Hochleistungsmischer in unterschiedlichen Größen zur Verfügung. Hier entwickeln wir gemeinsam mit unseren Kunden höchstwertige Produkte für die Zukunft.

Download

Anwendungsbeschreibung "WPC"

Laden Sie hier die Anwendungsbeschreibung "WPC" kostenlos als PDF herunter